AEM INNOVATION + TECHNOLOGY

ZWEI SCHLÜSSELPROJEKTE

IN EINEM JAHR

AEM INNOVATION + TECHNOLOGY IST AUF DER ÜBERHOLSPUR

13.12.2019

Die AEM-Unternehmensspitze: Geschäftsführer Alexander August, Prokurist Christian August, Geschäftsführer Robert Simla und Projektentwickler Marcus Pfromm (von links).

Foto: Marzena Seidel

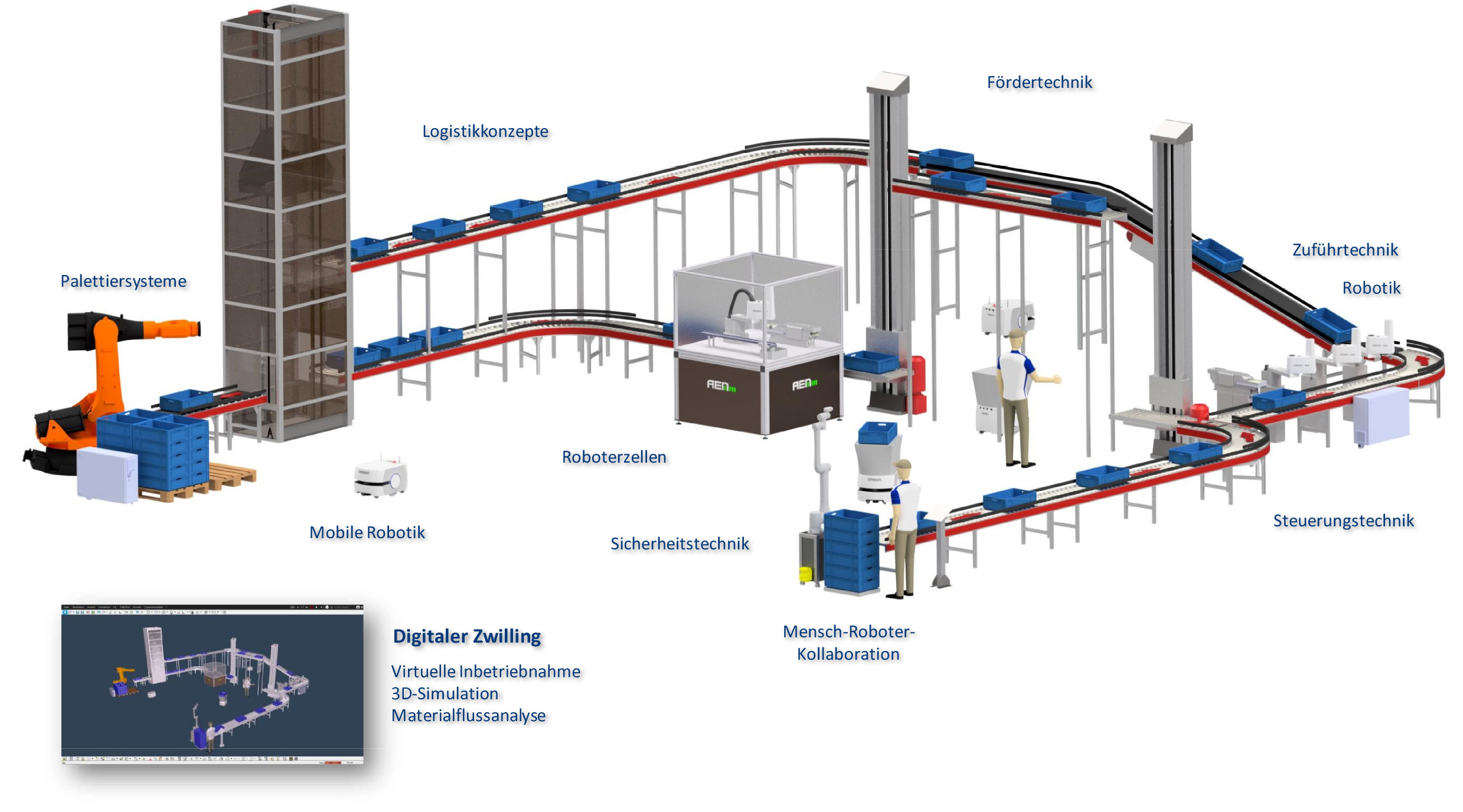

Eine moderne Fertigungsanlage ist mehr als nur eine Produktionsstätte. Durch geschickte Konzeption und technische Applikationen kann sie zur Prozessoptimierung im gesamten Betrieb beitragen: In einer 3D-Simulation wird an einem digitalen Zwilling die Inbetriebnahme vor der Installation virtuell durchgespielt. Illustration: AEM Innovation + Technologie

Seit fast 40 Jahren ist AEM Innovation + Technology ein gefragter Partner der Industrie: Schlüsselfertige Automatisierungslösungen sind die Spezialität der Experten aus Hohenroda. Das macht sie interessant für die unterschiedlichsten Branchen – und das weltweit. Dabei klingt Automation zunächst einmal nach einer eher trockenen Materie.

„Wir sind ziemlich sexy“, betont Geschäftsführer Robert Simla mit einem Schmunzeln. „Wir beschichten eine Rakete.“ Mehr darf der Geschäftsführer dazu allerdings nicht verraten. Dafür kann er viel über andere Projekte erzählen. Mit Landmaschinen-Marktführer Fendt verbindet AEM beispielsweise seit 2007 eine enge Partnerschaft. „Unsere Leittechnik läuft mittlerweile auf 80 Produktionsanlagen. Deshalb haben wir 2012 am Fendt-Hauptstandort im Allgäu unsere eigene Niederlassung Süd eröffnet.“

Und wie in einer echten Partnerschaft blieb das Zusammenrücken nicht ohne Folgen. Robert Simla: „Gemeinsam haben wir eine innovative Leitebene entwickelt, die wir unseren Kunden unter dem Namen LogiQ anbieten.“ Kein Wunder, dass das 10-köpfige Team „Industrielle IT-Systeme“ eine der größten Abteilungen bei AEM ist. Seit der Digitalisierung der Produktionsprozesse geht es darum, möglichst viel Nutzen aus den anfallenden Produktionsdaten zu ziehen – auch für die produktionsfernen Abteilungen eines Unternehmens.

Seit 2014 präsentieren die AEM-Spezialisten den Kunden ihre Lösungsvorschläge per Simulation so transparent, dass es denen anschließend leichter fällt, ein Verständnis für mehrgleisige Prozesse und komplexe Zielsetzungen zu entwickeln. Bemerkenswert, dass für jeden Kunden individuelle Simulationen erstellt werden. „Schließlich sind Fertigungslinien und die Steuerungstechnik bei keinem Projekt vergleichbar.“ Soviel Engagement wird belohnt. „In diesem Jahr haben wir zwei großartige Projekte durchführen dürfen“, berichtet Geschäftsführer Robert Simla stolz.

Auftrag Nummer eins ist im Kerngeschäft der Automatisierungsexperten verankert, stellt hier aber ein Leuchtturm-Projekt dar. Geschäftsführer Robert Simla veranschaulicht die Dimension mit Zahlen: „Wir sprechen über 630 Förderelemente in drei Hallen. Dort werden mit den Lackieranlagen unseres Partners b+m surface systems aus Eiterfeld künftig verschiedene Anbauteile für MAN-Nutzfahrzeuge beschichtet.“ AEM Innovation + Technology steuert die Automatisierung für die Bodenfördertechnik bei.

Auftrag Nummer zwei führte die Osthessen nicht nur an die Grenzen des Machbaren, sondern auch nach Estland: In der Hauptstadt Tallinn entsteht derzeit eine Fertigungslinie, die 5G-Sendeeinheiten für Kunden in der ganzen Welt produziert. „Wir hatten den Auftrag für 15 Fertigungseinheiten inklusive der Zuliefereinheiten“, erklärt der Experte. „Jede Einheit sollte final unabhängig variantenreiche Einzelstücke für Märkte in aller Welt produzieren.“

Da der aus Science-Fiction-Serien bekannte Replikator noch nicht erfunden wurde, wendete sich der Weltkonzern ABB an die Spezialisten aus Hohenroda. Das Ergebnis nach einem knappen Jahr Entwicklungsarbeit: Ein Standardprodukt mit 1 bis 2 Robotern pro Zelle, die über Sensoren erkennen, woran sie arbeiten. Sie steuern dadurch nicht nur ihre Material-Zulieferung, sondern auch den eingebauten Werkzeugwechsler. Fertigstellung und Testphase erfolgen dieses Jahr. Im März 2020 werden die Einheiten dann in Tallinn installiert und in Betrieb genommen. „Das ist vor Ort ein Plug and Play von 4 bis 6 Wochen“, erklärt Marcus Pfromm das große Finale dieses herausfordernden Meilensteins.